メタルの断面方向の電子顕微鏡分析

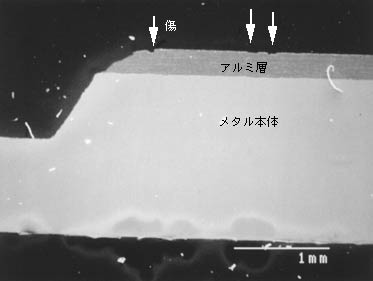

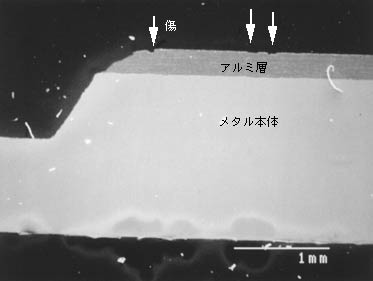

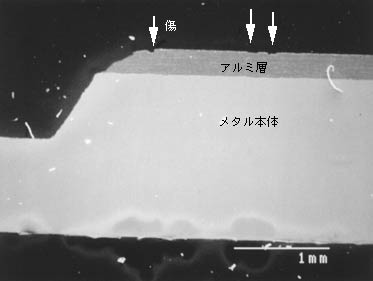

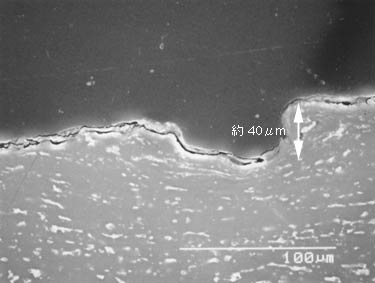

メタルを切断して、断面方向をSEMで見てみた。下の写真は最低倍率でみたものである。矢印の部分が前頁でみた傷である。「な〜んだ、こんなに浅いんだ」と最初はおもったのだが、実はそうでもない(後述)。

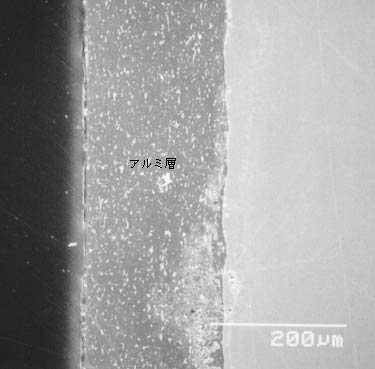

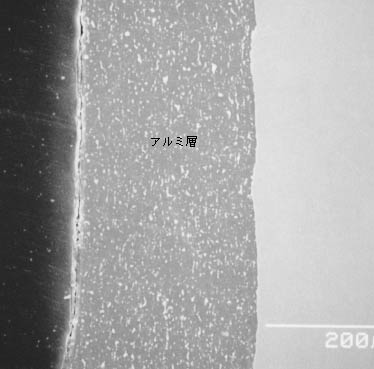

白い部分と少し濃い部分があるが、白い部分はメタル本体、主成分は鉄である。少し濃い部分はメタルのメッキ部分で、主成分はアルミ。このアルミ層がベアリングとして機能する部分だ。

サンプル作成に手を抜いたらゴミだらけですな

もう少し拡大してみた。傷の深さの割合は、アルミ層に比べたら遙かに浅いのだが・・・

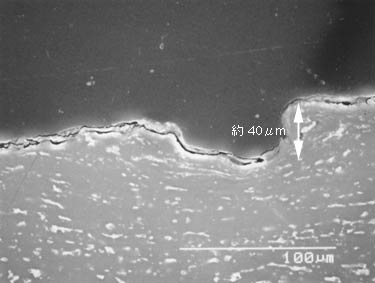

傷の部分を拡大してみた。傷の深さは写真のスケールから、およそ20μm〜40μm程度と推定される。

以上の結果をみると、傷はかなり浅いように思われるかもしれないが、実はそうではない。整備書によると、メタルとクランクシャフトのクリアランスは0.04mm程度が基準となっているのだが、0.04mmの単位を直すと40μmとなるのだ。整備書によるとクリアランスの限界値は0.07mm=70μmだから、このエンジンのクリアランスが基準通り40μmだったとしても、傷が付くことによって最大で80μmの隙間ができ、限界値をオーバーしてしまう。たったこれだけの傷なのだが、見方を変えると結構深いという話になる。以上のような見方をすると、クランクシャフトメタルの傷は少しでも入るとまずいことになりそうだ。

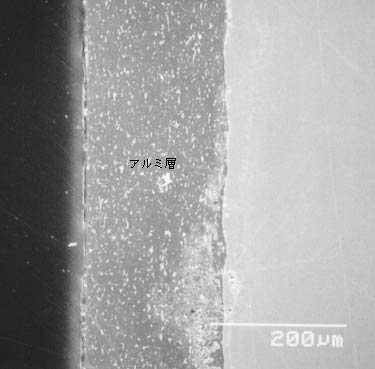

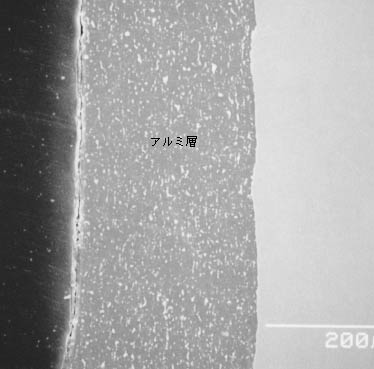

一方9万キロも走るとメタルはどのくらい摩耗するのだろうか。クランクシャフトと当たっていない部分・クランクシャフトと当たっている部分を比較することで検討してみたい。下の写真は回収したメタルの端っこ部分である。上の矢印はクランクシャフトと当たっていない部分、下の矢印は当たっている部分を示している。この2カ所を比較することで摩耗度合いが分かるだろう。

で、やってみたのだが分からなかった。なんと、メタルのアルミ層の部分の厚みは、クランクシャフトと当たっている部分の方が厚かったのだ。これはアルミ層がメタル中央部と周辺部で均一になっていないためと思われる。均一になっていないのであれば、比較のしようがない。本来ならば、新品のメタルと比較すべきだが、新品は4つセットで売られているため、分析のためだけに買えないのだ。とはいえ、極端に摩耗しているわけではないと推定される。

周辺部

中央部

以上の結果、クランクシャフトメタルがダメになるという現象は、メタルが自然に摩耗してダメになることよりも、何かを噛み込んで傷がつきそこからダメになると考える方が自然のように思える。何かを噛み込む確率は、エンジンの走行距離に比例するわけだから、長距離走行したエンジンのメタルがダメになりやすいわけだ(当たり前だが)。というわけで、オーバーホールの際はメタルを点検しておきましょう。